Recyklace a suroviny ve společnosti Saint-Gobain

Skupina Saint-Gobain systematicky přistupuje ke snižovaní závislosti

na primárních surovinách ve svých výrobcích bez negativních dopadů na kvalitu a vlastnosti výrobků.

Stavební průmysl čelí zásadnímu problému. Základní suroviny pro výrobu stavebních materiálů velmi rychle docházejí. Jsem přesvědčen, že za dva roky budeme hovořit především o tom, kde vzít písek. Pro celý průmysl stavebních hmot je recyklace zásadní, protože tyto zdroje objektivně docházejí.

Tomáš Rosák

CEO Saint-Gobain východní Evropa

Typy recyklátu

● Interní zdroje

Interní zdroje z výrobních procesů jsou maximálně využívány – v některých závodech dosahuje využití až 99 %. Tyto zdroje jsou využity jako náhrada primárních surovin.

● Průmyslové druhotné suroviny nahrazující přírodní zdroje

○ Isover využívá strusku z vysokoteplotních pecí.

○ Rigips využívá energosádrovec z uhelných elektráren.

● Externí zdroje

Externí zdroje jsou v určitých případech zapojeny do systému recyklace napříč výrobními značkami Skupiny.

Funkční recyklace vyžaduje zajištění následujících pilířů:

● dostupná technologie,

● vstřícná a podpůrná legislativa,

● funkční logistika,

● čas na plánování a implementaci,

● ekonomicky udržitelný model.

Úspěšná hromadná masivní recyklace je možná pouze při:

● plošné spolupráci veřejného a soukromého sektoru,

● začlenění recyklace jako základního principu pro všechny účastníky stavebního procesu, včetně projekční a demoliční fáze.

Konkrétní příklady jednotlivých značek

Weber

Weber nahradil cement CEM I cementem CEM II s nižším obsahem slínku, čímž snížil uhlíkovou stopu výroby o více než 10 % (cca 3 330 tun CO₂).

Weber obaly

● Nové Weber kbelíky obsahují 50 % recyklátu, což přináší 17 % úsporu CO₂.

● IML potisk zajišťuje kvalitní a trvanlivý design.

● Fólie s minimálně 30 % podílem recyklovaného materiálu.

● Náhrada 3vrstvých pytlů za 2vrstvé, které jsou 100 % recyklovatelné.

● Recyklovaná balící fólie obsahuje 30–100 % recyklátu.

Isover

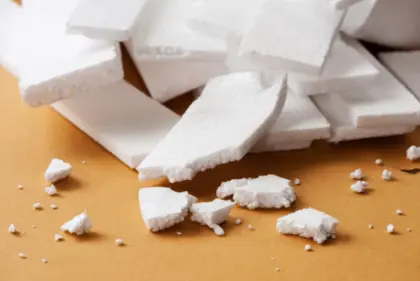

Isover odebírá čistý bílý, šedý a růžový EPS z obalů i staveb. Materiál je následně zpracován v závodech v Českém Brodě a Lipníku nad Bečvou.

Isover obaly

● Nový typ fólie z nízkohustotního polyethylenu s redukcí množství potisku, což usnadňuje recyklovatelnost.

● Náhrada dřevěných palet za EPS hranoly, které jsou z vlastních výrobků a po použití je možné je recyklovat bez vzniku dalšího odpadu.

Rigips

Rigips nabízí systém recyklace sádrokartonových odřezků: zbytky desek jsou shromažďovány v síťovaných kontejnerech, recyklovány, znovu použity při výrobě a testovány dle standardů.

Saint-Gobain Glass

Saint-Gobain Glass vyrábí sklo také z recyklovaných střepů. Nízkouhlíkové sklo ORAÉ® obsahuje 64 % střepů a díky obnovitelné energii vykazuje o 42 % nižší uhlíkovou stopu oproti standardnímu substrátu PLANICLEAR®.

Překážky rozvoje recyklace v praxi

I přes narůstající význam recyklace naráží tento proces na několik typických bariér:

● Technické a technologické překážky

○ Omezená připravenost výrobních a zpracovatelských technologií.

○ Nedostatek času na recyklační řešení už ve fázi návrhu stavby.

○ Legislativní požadavky (např. dokumentace CPR) mohou omezovat využití recyklátu.

● Legislativní a správní bariéry

○ Nejednoznačné rozlišení mezi odpadem a druhotnou surovinou.

○ Omezený prostor pro zvýšení podílu recyklátu bez změny legislativy.

○ Potřeba aktivní spolupráce se státní správou a využití EU fondů.

● Logistické limity

○ Náročný přístup na stavby a potřeba prostoru pro kontejnery.

○ Komplikované řízení toku odpadních materiálů přímo na místě.

● Ekonomické otázky

○ Vyšší náklady na recyklaci oproti běžné likvidaci (včetně testování a logistiky).

○ Nedostatečné financování cirkulárních projektů.

● Znalostní mezery

○ Nedostatek informací o složení materiálů a jejich vlivu na produkt.

○ Nutnost řešit i environmentální dopady zpracování recyklátu (např. GWP).

○ Chybějící dekonstrukční plány v projektové dokumentaci.